Fabrication de cannes en bambou refendu

Fabrication de cannes en bambou refendu

Fabrication de cannes en bambou refendu

Choisir son Bambou

Les riz de bambou sont toujours des "Plants du Tonkin"; nous avons seulement à vérifier si, malgré le soin apporté lors de leur sélection par les expéditeurs, les troncs ne présentent pas quelques défauts cachés.

D’un bout à l’autre le tronc de bambou est fait, pour l’essentiel, de longues fibres de cellulose, emplies de lignine et qui forment de véritables tubes dans lesquels l’eau nécessaire à la croissance de la plante peut circuler.

C’est sur la périphérie du tronc que les fibres sont les plus fines et les plus concentrées, ce qui est capital pour le constructeur de cannes, chez qui le critère de choix sera d’avoir une section présentant le maximum de concentration de fibres primaires, et cela sur la plus grande épaisseur possible.

Un bambou de bonne qualité a entre 4 et 6 centimètres de diamètre, pour une épaisseur de fibres primaires sombres comprise entre 3 et 6 millimètres. Il faudra inspecter le voisinage des noeuds, afin d’y déceler d’éventuelles fissures dues au redressement à chaud effectué par le stockeur.

Nous pensons quant à nous que la rectitude du riz est un critère moins important que sa densité en fibres primaires. Les meilleurs bambous sont de couleur paille tirant parfois sur l’orange. Ils rendent un son clair et métallique après étuvage. En inspectant l’écorce, on pourra parfois remarquer près des noeuds des marques plus petites laissées par la pousse d’une feuille.

Ces parties sont à rejeter. De même si vous constatez des trous ou des canaux laissés par des moisissures, lichens ou mousses ayant attaqué le tronc.

Les taches, si elles n’affectent pas la qualité de surface de l’écorce, ne doivent pas être considérées comme des défauts autres que visuels.

(Voir dans la banque de données du CFR club.fr.refendu.free.fr site de Georges Bourrat.) Circulaire C 36 et / ou ADDITIF

Flammage du tronc : (Voir dans la banque de données du CFR club.fr.refendu.free.fr site de Georges Bourrat.) Banqdo 73 (C 38)

La préparation du tronc

Avant de se livrer à la première découpe, il convient d’abattre à la lime ou contre un support abrasif tournant les surépaisseurs que forment les noeuds par rapport au reste du tronc.

Cette opération doit être faite très soigneusement, car la partie externe du bambou ne sera plus touchée avant le grattage de la cuticule amorphe qui recouvre l’écorce. Et ce grattage ne se fait qu’après le collage des brins.

On imagine sans peine les problèmes de profil que poseraient des surépaisseurs à l’endroit des noeuds.

A noter que Garrison pratique cet abattage après obtention des premières baguettes. J’utilise l’un et l’autre procédés.

Pour la découpe des six premières baguettes, on commence par mesurer avec un mètre ruban la circonférence du tronc; cette circonférence est divisée par deux et des marques sont faites sur la section du tronc, qui va donc d’abord être divisé en deux parties, les plus égales possible.

Cette taille se fait avec un couteau à large lame enfoncée à coups de maillet d’un bout à l’autre du tronc, en partant de la plus grande section.

On obtient deux demi-troncs d’importance à peu près égale. Avant de continuer, il convient à l’aide d’une gouge de faire sauter les cloisons de bambou tendre qui ferment les alvéoles du tronc à l’endroit des noeuds.

Cela une fois fait, on reprend le mètre ruban, et chaque demi-tronc est marqué de manière à être divisé en trois. Pour le marquage on commence bien sûr par la section de bout de tronc, puis on prend l’écartement à l’aide d’un compas à pointes sèches et on le reporte en faisant une marque tout le long de l’extérieur du demi-tronc, à intervalles d’environ 10 centimètres. Il peut arriver que la demi-section ne soit pas la même à chacun des bouts; dans ce cas, on rattrape un peu les marques.

La refente des baguettes

A l’aide de vieux tournevis ou de vieux ciseaux minces et étroits qu’on aura affûtés pour en faire des ‘’coins-ciseaux’’, on pratique des incisions en les enfonçant dans le bambou, d’abord à l’endroit des noeuds, puis entre les noeuds.

Il s’agit ensuite de se servir de l’outil comme d’un levier pour provoquer une fente jusqu’à l’incision suivante.

De chaque demi-tronc on obtient alors trois baguettes, qui vont être à nouveau divisées. Les six baguettes les plus larges peuvent, si le tronc était assez gros, être à nouveau divisées.

D’un tronc on aura obtenu dans ce cas dix-huit baguettes: un talon et deux scions.

Si leur longueur est nettement plus élevée que l’élément final souhaité, on peut pratiquer un tierçage par décalage.

Sinon il faudra les apparier avec des éléments provenant d’un autre tronc

Le dressage

Le résultat donne des baguettes qui ne sont pas droites, mais dans lesquelles le fil du bois est respecté. Il suffit de les dresser selon le même procédé que pour les éléments collés (chapitre VII) afin d’avoir, prêtes à être rabotées, des baguettes droites de fil.

Le fait de respecter le fil du bois a une importance certaine sur la qualité de la canne ainsi que sur sa longévité.

Si l’on souhaite obtenir des baguettes très fines, en particulier à partir de baguettes qu’on trouve un peu trop larges, soit parce qu’on désire en avoir en surnombre, soit pour toute autre raison, il est possible de les scier avec une petite scie à ruban. C’est assez long et difficile, et il convient de prendre certaines précautions. La première et la plus importante est de dresser la baguette à la chaleur afin que le sciage respecte le fil du bois. Il va de soi que, plus la baguette est large, plus le dressage va être difficile. La seconde précaution est de faire des repères sur la baguette, afin de guider le sciage.

Le tierçage des baguettes

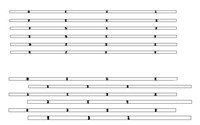

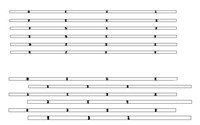

Le bambou n’ayant pas la même résistance, ni la même réponse aux impulsions au niveau des noeuds qu’entre ceux-ci on a imaginé de décaler les noeuds les uns par rapport aux autres afin qu’ils ne se trouvent pas aux mêmes niveaux une fois l’élément collé, et soient régulièrement répartis: c’est le tierçage. ...

Il va de soi que sur l’élément collé, les baguettes ayant des noeuds à la même hauteur ne sont pas côte à côte, mais alternées.

Le tierçage se pratique par 1, 2 ou 3 baguettes à la fois.

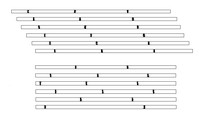

Garrison tirait ses six baguettes côte à côte d’un même tronc et obtenait son tierçage par décalage successif de chaque baguette. Sur la canne assemblée, les noeuds se retrouvaient « en spirale » ».

Ce procédé permet un tierçage dans lequel les noeuds sont également répartis tout au long de l’élément. Mais ce procédé de décalage rend inutilisable, pour l’ensemble des baguettes, une certaine longueur qui devra être coupée. De ce fait, les baguettes doivent être beaucoup plus longues que l’élément futur.

Garrison rallongeait quatre des six éléments par collage après taille en biseau des éléments à assembler. Je ne suis pas certain que l’intérêt du système de tierçage compense les défauts inhérents à son rattrapage de longueur, et au délicat travail qu’il demande.

Le tierçage par appairage de troncs

L’autre technique de décalage des noeuds, la plus utilisée et qui a depuis longtemps fait ses preuves, est de grouper les noeuds par trois en ne décalant qu’une baguette sur deux: c’est le tierçage proprement dit. Trois baguettes auront des noeuds à la même hauteur, puis les trois autres, etc.

Un bon tierçage est obtenu lorsque les alternances de noeuds se trouvent à peu près à égales distances les unes des autres.

On peut procéder de plusieurs façons, soit par retournement des baguettes, soit par appairage avec un autre tronc.

Le tierçage par retournement ne pose pas de problème quand il s’agit d’un futur scion, mais pour de futurs talons il arrive que la densité de fibres primaires, dont nous avons déjà parlé, ne soit plus assez importante pour servir là où l’épaisseur du futur élément sera la plus grande.

Toujours dans le cas du retournement, mais aussi lorsqu’on appaire avec un autre tronc, il est fréquent qu’il faille décaler trois des six éléments afin de mieux répartir les alternances de noeuds. Il faudra dans ce cas couper ce qui dépasse.

Il m’est arrivé de « tiercer »... deux par deux! Les baguettes provenaient de trois troncs différents; je ne vois pas pourquoi on ne prendrait pas les baguettes sur six troncs. En effet l’axiome selon lequel les six brins formant un élément, ou les douze une canne complète, doivent provenir d’un seul et même tronc (c’est pourtant ainsi que Garrison procédait) me paraît être purement dogmatique, même s’il a un petit côté "magique".

On a imaginé encore plus fort, c’est la suppression des noeuds, qui élimine le tierçage. Chaque baguette est taillée en biseau avant et après le noeud, puis réassemblée par collage. Travail énorme dont l’intérêt ne m’apparaît pas évident au-delà de la finesse du procédé.

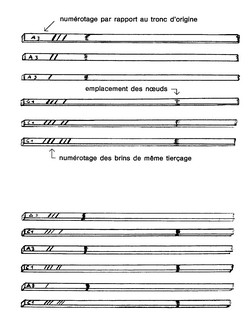

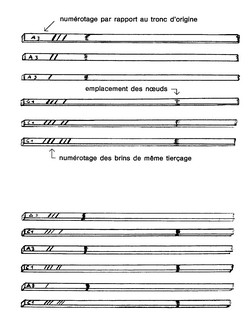

Le numérotage des baguettes de bambou

Lorsque le tierçage est achevé, il est utile de numéroter les baguettes de telle façon qu’il n’y ait plus de risque de confusion avec d’autres. J’ai déjà dit qu’il n’était pas indispensable (ni utile?) que les six baguettes proviennent du même tronc, mais il est utile d’en avoir de trop, au cas où une baguette serait abîmée au cours de la taille.

Dans le même ordre d’idées, qu’on n’oublie pas qu’il faut les garder les plus longues possibles, car si un brin a un " éclat", même minuscule, lors de la taille définitive, en général une minuscule esquille fine comme un cheveu mais qui serait visible sous forme d’un trait sombre après collage, on rattrapera en décalant tous les six brins vers le haut dans le gabarit de finition, sacrifiant quelques centimètres (en général une dizaine) qu’on sera bien content d’avoir eu en trop sur les baguettes.

Avant de passer au premier dégrossissage, qui est la mise au triangle des baguettes, il est toujours utile qu’une face au moins (hors l’écorce et le côté opposé) soit bien perpendiculaire par rapport aux autres, formant une section bien rectangulaire. Cela peut facilement se faire à la lime ou mieux, à la râpe fine ; j’utilise pour cela une râpe de luthier, "piquée main", car son efficacité, sa finesse de grain, sont redoutables.

Note 2006 : le rabot rend les mêmes services, et plus facilement.

Les riz de bambou sont toujours des "Plants du Tonkin"; nous avons seulement à vérifier si, malgré le soin apporté lors de leur sélection par les expéditeurs, les troncs ne présentent pas quelques défauts cachés.

D’un bout à l’autre le tronc de bambou est fait, pour l’essentiel, de longues fibres de cellulose, emplies de lignine et qui forment de véritables tubes dans lesquels l’eau nécessaire à la croissance de la plante peut circuler.

C’est sur la périphérie du tronc que les fibres sont les plus fines et les plus concentrées, ce qui est capital pour le constructeur de cannes, chez qui le critère de choix sera d’avoir une section présentant le maximum de concentration de fibres primaires, et cela sur la plus grande épaisseur possible.

Un bambou de bonne qualité a entre 4 et 6 centimètres de diamètre, pour une épaisseur de fibres primaires sombres comprise entre 3 et 6 millimètres. Il faudra inspecter le voisinage des noeuds, afin d’y déceler d’éventuelles fissures dues au redressement à chaud effectué par le stockeur.

Nous pensons quant à nous que la rectitude du riz est un critère moins important que sa densité en fibres primaires. Les meilleurs bambous sont de couleur paille tirant parfois sur l’orange. Ils rendent un son clair et métallique après étuvage. En inspectant l’écorce, on pourra parfois remarquer près des noeuds des marques plus petites laissées par la pousse d’une feuille.

Ces parties sont à rejeter. De même si vous constatez des trous ou des canaux laissés par des moisissures, lichens ou mousses ayant attaqué le tronc.

Les taches, si elles n’affectent pas la qualité de surface de l’écorce, ne doivent pas être considérées comme des défauts autres que visuels.

(Voir dans la banque de données du CFR club.fr.refendu.free.fr site de Georges Bourrat.) Circulaire C 36 et / ou ADDITIF

Flammage du tronc : (Voir dans la banque de données du CFR club.fr.refendu.free.fr site de Georges Bourrat.) Banqdo 73 (C 38)

La préparation du tronc

Avant de se livrer à la première découpe, il convient d’abattre à la lime ou contre un support abrasif tournant les surépaisseurs que forment les noeuds par rapport au reste du tronc.

Cette opération doit être faite très soigneusement, car la partie externe du bambou ne sera plus touchée avant le grattage de la cuticule amorphe qui recouvre l’écorce. Et ce grattage ne se fait qu’après le collage des brins.

On imagine sans peine les problèmes de profil que poseraient des surépaisseurs à l’endroit des noeuds.

A noter que Garrison pratique cet abattage après obtention des premières baguettes. J’utilise l’un et l’autre procédés.

Pour la découpe des six premières baguettes, on commence par mesurer avec un mètre ruban la circonférence du tronc; cette circonférence est divisée par deux et des marques sont faites sur la section du tronc, qui va donc d’abord être divisé en deux parties, les plus égales possible.

Cette taille se fait avec un couteau à large lame enfoncée à coups de maillet d’un bout à l’autre du tronc, en partant de la plus grande section.

On obtient deux demi-troncs d’importance à peu près égale. Avant de continuer, il convient à l’aide d’une gouge de faire sauter les cloisons de bambou tendre qui ferment les alvéoles du tronc à l’endroit des noeuds.

Cela une fois fait, on reprend le mètre ruban, et chaque demi-tronc est marqué de manière à être divisé en trois. Pour le marquage on commence bien sûr par la section de bout de tronc, puis on prend l’écartement à l’aide d’un compas à pointes sèches et on le reporte en faisant une marque tout le long de l’extérieur du demi-tronc, à intervalles d’environ 10 centimètres. Il peut arriver que la demi-section ne soit pas la même à chacun des bouts; dans ce cas, on rattrape un peu les marques.

La refente des baguettes

A l’aide de vieux tournevis ou de vieux ciseaux minces et étroits qu’on aura affûtés pour en faire des ‘’coins-ciseaux’’, on pratique des incisions en les enfonçant dans le bambou, d’abord à l’endroit des noeuds, puis entre les noeuds.

Il s’agit ensuite de se servir de l’outil comme d’un levier pour provoquer une fente jusqu’à l’incision suivante.

De chaque demi-tronc on obtient alors trois baguettes, qui vont être à nouveau divisées. Les six baguettes les plus larges peuvent, si le tronc était assez gros, être à nouveau divisées.

D’un tronc on aura obtenu dans ce cas dix-huit baguettes: un talon et deux scions.

Si leur longueur est nettement plus élevée que l’élément final souhaité, on peut pratiquer un tierçage par décalage.

Sinon il faudra les apparier avec des éléments provenant d’un autre tronc

Le dressage

Le résultat donne des baguettes qui ne sont pas droites, mais dans lesquelles le fil du bois est respecté. Il suffit de les dresser selon le même procédé que pour les éléments collés (chapitre VII) afin d’avoir, prêtes à être rabotées, des baguettes droites de fil.

Le fait de respecter le fil du bois a une importance certaine sur la qualité de la canne ainsi que sur sa longévité.

Si l’on souhaite obtenir des baguettes très fines, en particulier à partir de baguettes qu’on trouve un peu trop larges, soit parce qu’on désire en avoir en surnombre, soit pour toute autre raison, il est possible de les scier avec une petite scie à ruban. C’est assez long et difficile, et il convient de prendre certaines précautions. La première et la plus importante est de dresser la baguette à la chaleur afin que le sciage respecte le fil du bois. Il va de soi que, plus la baguette est large, plus le dressage va être difficile. La seconde précaution est de faire des repères sur la baguette, afin de guider le sciage.

Le tierçage des baguettes

Le bambou n’ayant pas la même résistance, ni la même réponse aux impulsions au niveau des noeuds qu’entre ceux-ci on a imaginé de décaler les noeuds les uns par rapport aux autres afin qu’ils ne se trouvent pas aux mêmes niveaux une fois l’élément collé, et soient régulièrement répartis: c’est le tierçage. ...

Il va de soi que sur l’élément collé, les baguettes ayant des noeuds à la même hauteur ne sont pas côte à côte, mais alternées.

Le tierçage se pratique par 1, 2 ou 3 baguettes à la fois.

Garrison tirait ses six baguettes côte à côte d’un même tronc et obtenait son tierçage par décalage successif de chaque baguette. Sur la canne assemblée, les noeuds se retrouvaient « en spirale » ».

Ce procédé permet un tierçage dans lequel les noeuds sont également répartis tout au long de l’élément. Mais ce procédé de décalage rend inutilisable, pour l’ensemble des baguettes, une certaine longueur qui devra être coupée. De ce fait, les baguettes doivent être beaucoup plus longues que l’élément futur.

Garrison rallongeait quatre des six éléments par collage après taille en biseau des éléments à assembler. Je ne suis pas certain que l’intérêt du système de tierçage compense les défauts inhérents à son rattrapage de longueur, et au délicat travail qu’il demande.

Le tierçage par appairage de troncs

L’autre technique de décalage des noeuds, la plus utilisée et qui a depuis longtemps fait ses preuves, est de grouper les noeuds par trois en ne décalant qu’une baguette sur deux: c’est le tierçage proprement dit. Trois baguettes auront des noeuds à la même hauteur, puis les trois autres, etc.

Un bon tierçage est obtenu lorsque les alternances de noeuds se trouvent à peu près à égales distances les unes des autres.

On peut procéder de plusieurs façons, soit par retournement des baguettes, soit par appairage avec un autre tronc.

Le tierçage par retournement ne pose pas de problème quand il s’agit d’un futur scion, mais pour de futurs talons il arrive que la densité de fibres primaires, dont nous avons déjà parlé, ne soit plus assez importante pour servir là où l’épaisseur du futur élément sera la plus grande.

Toujours dans le cas du retournement, mais aussi lorsqu’on appaire avec un autre tronc, il est fréquent qu’il faille décaler trois des six éléments afin de mieux répartir les alternances de noeuds. Il faudra dans ce cas couper ce qui dépasse.

Il m’est arrivé de « tiercer »... deux par deux! Les baguettes provenaient de trois troncs différents; je ne vois pas pourquoi on ne prendrait pas les baguettes sur six troncs. En effet l’axiome selon lequel les six brins formant un élément, ou les douze une canne complète, doivent provenir d’un seul et même tronc (c’est pourtant ainsi que Garrison procédait) me paraît être purement dogmatique, même s’il a un petit côté "magique".

On a imaginé encore plus fort, c’est la suppression des noeuds, qui élimine le tierçage. Chaque baguette est taillée en biseau avant et après le noeud, puis réassemblée par collage. Travail énorme dont l’intérêt ne m’apparaît pas évident au-delà de la finesse du procédé.

Le numérotage des baguettes de bambou

Lorsque le tierçage est achevé, il est utile de numéroter les baguettes de telle façon qu’il n’y ait plus de risque de confusion avec d’autres. J’ai déjà dit qu’il n’était pas indispensable (ni utile?) que les six baguettes proviennent du même tronc, mais il est utile d’en avoir de trop, au cas où une baguette serait abîmée au cours de la taille.

Dans le même ordre d’idées, qu’on n’oublie pas qu’il faut les garder les plus longues possibles, car si un brin a un " éclat", même minuscule, lors de la taille définitive, en général une minuscule esquille fine comme un cheveu mais qui serait visible sous forme d’un trait sombre après collage, on rattrapera en décalant tous les six brins vers le haut dans le gabarit de finition, sacrifiant quelques centimètres (en général une dizaine) qu’on sera bien content d’avoir eu en trop sur les baguettes.

Avant de passer au premier dégrossissage, qui est la mise au triangle des baguettes, il est toujours utile qu’une face au moins (hors l’écorce et le côté opposé) soit bien perpendiculaire par rapport aux autres, formant une section bien rectangulaire. Cela peut facilement se faire à la lime ou mieux, à la râpe fine ; j’utilise pour cela une râpe de luthier, "piquée main", car son efficacité, sa finesse de grain, sont redoutables.

Note 2006 : le rabot rend les mêmes services, et plus facilement.

ASheS- Pilier

- Messages : 343

Date d'inscription : 01/09/2008

Re: Fabrication de cannes en bambou refendu

Re: Fabrication de cannes en bambou refendu

Le dégrossissage

Les baguettes étant dressées, et donc droites de fil, on va les amener par opérations successives de la section rectangulaire à celle d’un triangle équilatéral. Bien entendu le côté de l’écorce, qui possède les fibres les plus denses et les plus dures, doit rester en dehors de toute atteinte.

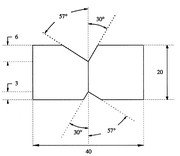

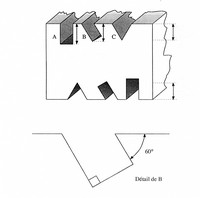

Le gabarit peut être en bois ou en métal, et il n’est pas nécessaire qu’il mesure plus de 70 centimètres à 1 mètre de long. Il en existe de plusieurs types.

Gabarit et machine à dégrossir

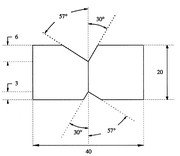

Le gabarit de Garrison

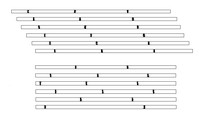

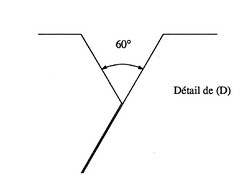

Le croquis le montre en coupe.

On notera l’angle de 57° et non de 60°. C’est le côté de l’écorce qui sera appuyé sur la face inclinée à 30°.

L’avantage de ce gabarit est d’être simple, et rien n’empêche de le rendre réglable par des vis écartant ou rapprochant les deux réglettes.

Après en avoir utilisé beaucoup, c’est celui qui me paraît le plus pratique, pour peu qu’on sache bien maintenir la baguette correctement appuyée au fond de la gorge.

Il est toutefois important que la face appliquée soit bien plane.

Il n’est pas facile pour un amateur de le fabriquer.

J’y suis parvenu après des essais nombreux, en utilisant une scie inclinable.

En simple bois blanc, ce gabarit a été plaqué avec du formica afin que le rabot glisse facilement.

Note 2006: J’en ai désormais un en métal, le précédent est entre les mains d’un autre constructeur.

Pour son utilisation : (Voir dans la banque de données du CFR Club.fr.refendu.free.fr site de Georges Bourrat.)

Ce gabarit ne permet d’obtenir que le premier angle du triangle équilatéral. C’est sans importance, l’autre angle pouvait être obtenu dans le gabarit de finition " talon".

Le gabarit de Jorgensen

Il a pour avantage d’être réglable en largeur, mais non en profondeur. Un amateur éclairé peut le réaliser plus facilement que celui de Garrison, car la valeur d’angle est toujours la même.

Mais il présuppose que les baguettes aient toujours la même largeur, puisque la profondeur du gabarit n’est pas réglable.

C’est l’unique reproche que je lui ferai, car pour le reste il est assez pratique, même si je préfère celui de Garrison

Voir dans la banque de données du CFR Club.fr.refendu.free.fr site de Georges Bourrat

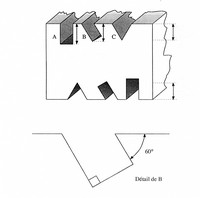

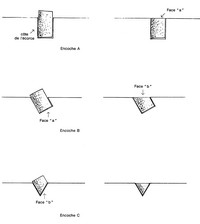

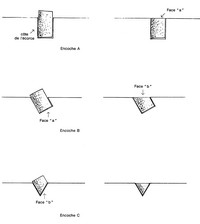

Le gabarit à encoches

Présenté dans le livre de J.-P. Péquegnot "L’art de La pêche à la mouche sèche".

Ce gabarit a pour lui sa simplicité et sa fiabilité, il ne permet toutefois d’accueillir qu’une seule taille de baguette, sauf si on répète les encoches sur deux ou quatre faces d’un bloc de bois ou de métal de section carrée, encoches qui seront faites de largeurs et de profondeurs différentes

Lorsque j’ai beaucoup de bois à enlever, je n’hésite pas à me servir d’un rabot électrique pour la première opération (encoche A); cela permet de gagner du temps.

On en gagnerait encore plus en imaginant un système adaptable à une toupie, avec des fers à 60° et un système de guidage de la baguette

La "troisième face"

Il ne s’agit pas d’une face cachée de la lune, mais simplement de la troisième face du triangle équilatéral, celle à laquelle on ne doit pas toucher: la face de l’écorce.

Elle doit a priori rester intacte, mais pose un problème: elle n’est pas plane.

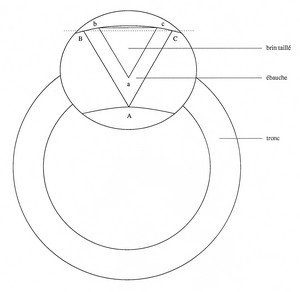

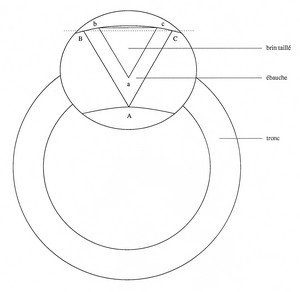

On ne doit pas oublier qu’elle provient d’un tronc circulaire, et donc présente par rapport à la section triangulaire un « bombement ».

Doit-on le supprimer, au risque d’attaquer la meilleure partie de l’émail?

A mon point de vue, oui, car les avantages sont évidents. Ne pas le faire, c’est ne pas avoir une face d’appui stable dans la gorge du gabarit de finition, ou simplement dans les encoches de dégrossissage.

C’est, d’autre part, tricher avec le profil réel. Il me paraît donc utile de «gratter » la face de l’écorce, sinon en totalité, du moins suffisamment pour rattraper une partie du bombement et avoir une bonne base d’appui.

Il n’est pas nécessaire que cette opération intervienne avant le dégrossissage, ni qu’elle soit complète: dès lors qu’une bonne face d’appui est obtenue, on ne doit pas oublier que la taille définitive se fait sur les angles qui délimitent cette face de l’écorce.

Il n’est donc utile d’aplatir ce bombement que sur ce qui correspond à la largeur de la face une fois le brin taillé.

Le croquis montre, pris dans le tronc, le premier triangle obtenu après dégrossissage tel qu’il s’intègre au tronc de bambou. A l’intérieur de ce triangle ABC on voit un exemple du triangle final a b c, qui montre qu’après obtention des ébauches triangulaires, il n’est pas indispensable d’abattre d’aplanir en totalité le bombement qui apparaît entre B et C.

D’autre part, ce grattage s’attaque d’abord à la cuticule amorphe qui recouvre l’émail dur du bambou, et cet émail n’est que très peu attaqué. Je pratique ce grattage à l’aide de la lame plate, réalisée à partir d’un outil à tronçonner pour tour à métaux, dont il est question plus loin.

Les ébauches triangulaires

Après le dégrossissage, les baguettes sont devenues des ébauches triangulaires qui vont passer au four à tremper.

De l'utilité de la trempe

Le principe en est simple: les ébauches triangulaires sont amenées à une température telle que ce qu’elles pouvaient encore contenir comme sève ou comme humidité est expulsé. Il se produit une très faible réduction de volume et de poids, avec un accroissement de la dureté et un changement de couleur: la bambou devient plus sombre, tirant vers la couleur « pain brûlé ». Toutefois il ne faut pas exagérer la durée de la trempe en vue d’obtenir une plus belle couleur: il y a une température à atteindre.., et à ne pas dépasser. Une trempe trop forte, et votre élément sera "cuit" le bambou n’aura plus d’élasticité et sera très cassant. Une bonne trempe s’effectue entre 180 et 210°.

La trempe du bambou requiert de la part de l’amateur un matériel qu’il devra construire, avec beaucoup de soin quant à l’isolation thermique. Je ne décris ici que quatre modèles de four, mais je pense que beaucoup d’améliorations restent encore à faire dans ce domaine précis.

Il ne me semble pas que l’exercice qui consiste en un flammage du tronc, et qui lui donne un très bel aspect « pain brûlé », doive être considéré autrement que comme une carbonisation superficielle, de répartition fort inégale. Le problème de la répartition de la chaleur est d’ailleurs la pierre d’achoppement de presque tous les systèmes; nous aurons l’occasion d’y revenir.

Si l’on excepte les professionnels qui disposent d’étuves capables d’accueillir plusieurs dizaines d’ébauches à l’intérieur d’un four construit en briques réfractaires, l’amateur a trois modèles possibles : le tube, le four fixe et le four à mandrin rotatif.

Note 2006: : je n’utilise plus le four à mandrin rotatif.

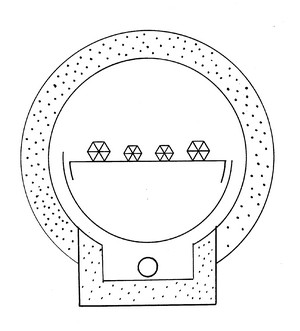

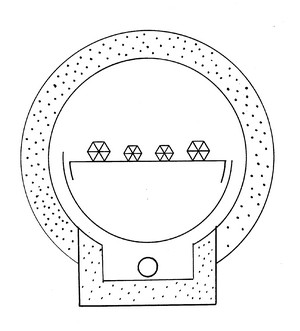

Le "tube" de Serge Bodeau

Monsieur Bodeau, de Bordeaux, membre du Club Français du Refendu, a résolu d’une manière très simple mais sûre les problèmes de répartition de la chaleur et de stabilité de température.

Description et principe

Une résistance rubanée est enroulée autour d’un tube de cuivre. Deux rupteurs thermiques assurent la stabilité de température à l’intérieur du tube.

Les ébauches triangulaires assemblées et ligaturées vont être introduites, 10 centimètres par 10 centimètres toutes les deux minutes, dans le tube où elles reposent sur un berceau en grillage, ou un demi-tube de cuivre

Illustration: Le four de Serge Bodeau. De gauche à droite : les thermocouples, le tube, le système de régulation

L’avantage de ce système est que, quelle que soit la répartition de température à l’intérieur du tube, le bambou passera par tous ses points, et sera trempé également partout.

L’amélioration possible serait de pouvoir faire tourner les ébauches triangulaires à l’intérieur du tube; il est assez simple de leur faire effectuer une rotation d’un sixième de tour à chaque avancée de 10 cm.

Illustration: Le four prêt à fonctionner

Le four de Garrison

La température de trempe se situe pour Garrison autour de 176,60 (350°Fahrenheit), mais les ébauches triangulaires assemblées sont introduites dans le four lorsque la température de celui-ci est stabilisée à 190° car l’ouverture fait descendre cette température au voisinage de celle souhaitée.

Les ébauches sont tournées sur l’autre face au bout d’un certain laps de temps, puis sorties et rentrées à nouveau dans l’autre sens. Les ébauches de scions, plus fines, sont sorties les premières, suivies des éléments de milieu dans le cas des cannes en trois brins.

D’après les tables de durée de trempe de Garrison, il s’écoule de 6’30 à 8’30 selon la longueur et donc la grosseur des ébauches, entre l’introduction des brins et la sortie du dernier.

Dans l’ensemble, je trouve ce procédé bien spartiate et sujet à des accidents, car tout se joue dans un faible laps de temps.

Le four de Garrison était chauffé par une rampe à gaz, qui est un procédé ayant pour avantage d’être plus facilement modulable en température que les résistances électriques, sauf si l’on dispose de thermocouples et de rupteurs à impulsions

Illustration: Schéma de principe du four de Garrison

Le tube

C ‘EST le procédé le plus simple, et le plus facile à mettre en oeuvre: les brins sont installés dans un tube fermé (un trou est toutefois pratiqué à une extrémité) et le tube est chauffé au chalumeau jusqu'à ce qu’une décharge gazeuse s’échappe par le petit trou. C’est assez spectaculaire, et peut-être suffisant.

Les bambous inégalement trempés occasionnent des déboires car les qualités mécaniques y sont inégalement réparties, et j’ai déjà vu un scion prendre une pliure (on dit : prendre un set) lors d’un combat avec un gros poisson. Ce scion étant parfaitement à la cote de son profil, l’accident ne pouvait provenir que d’un défaut de trempe .

Les baguettes étant dressées, et donc droites de fil, on va les amener par opérations successives de la section rectangulaire à celle d’un triangle équilatéral. Bien entendu le côté de l’écorce, qui possède les fibres les plus denses et les plus dures, doit rester en dehors de toute atteinte.

Le gabarit peut être en bois ou en métal, et il n’est pas nécessaire qu’il mesure plus de 70 centimètres à 1 mètre de long. Il en existe de plusieurs types.

Gabarit et machine à dégrossir

Le gabarit de Garrison

Le croquis le montre en coupe.

On notera l’angle de 57° et non de 60°. C’est le côté de l’écorce qui sera appuyé sur la face inclinée à 30°.

L’avantage de ce gabarit est d’être simple, et rien n’empêche de le rendre réglable par des vis écartant ou rapprochant les deux réglettes.

Après en avoir utilisé beaucoup, c’est celui qui me paraît le plus pratique, pour peu qu’on sache bien maintenir la baguette correctement appuyée au fond de la gorge.

Il est toutefois important que la face appliquée soit bien plane.

Il n’est pas facile pour un amateur de le fabriquer.

J’y suis parvenu après des essais nombreux, en utilisant une scie inclinable.

En simple bois blanc, ce gabarit a été plaqué avec du formica afin que le rabot glisse facilement.

Note 2006: J’en ai désormais un en métal, le précédent est entre les mains d’un autre constructeur.

Pour son utilisation : (Voir dans la banque de données du CFR Club.fr.refendu.free.fr site de Georges Bourrat.)

Ce gabarit ne permet d’obtenir que le premier angle du triangle équilatéral. C’est sans importance, l’autre angle pouvait être obtenu dans le gabarit de finition " talon".

Le gabarit de Jorgensen

Il a pour avantage d’être réglable en largeur, mais non en profondeur. Un amateur éclairé peut le réaliser plus facilement que celui de Garrison, car la valeur d’angle est toujours la même.

Mais il présuppose que les baguettes aient toujours la même largeur, puisque la profondeur du gabarit n’est pas réglable.

C’est l’unique reproche que je lui ferai, car pour le reste il est assez pratique, même si je préfère celui de Garrison

Voir dans la banque de données du CFR Club.fr.refendu.free.fr site de Georges Bourrat

Le gabarit à encoches

Présenté dans le livre de J.-P. Péquegnot "L’art de La pêche à la mouche sèche".

Ce gabarit a pour lui sa simplicité et sa fiabilité, il ne permet toutefois d’accueillir qu’une seule taille de baguette, sauf si on répète les encoches sur deux ou quatre faces d’un bloc de bois ou de métal de section carrée, encoches qui seront faites de largeurs et de profondeurs différentes

Lorsque j’ai beaucoup de bois à enlever, je n’hésite pas à me servir d’un rabot électrique pour la première opération (encoche A); cela permet de gagner du temps.

On en gagnerait encore plus en imaginant un système adaptable à une toupie, avec des fers à 60° et un système de guidage de la baguette

La "troisième face"

Il ne s’agit pas d’une face cachée de la lune, mais simplement de la troisième face du triangle équilatéral, celle à laquelle on ne doit pas toucher: la face de l’écorce.

Elle doit a priori rester intacte, mais pose un problème: elle n’est pas plane.

On ne doit pas oublier qu’elle provient d’un tronc circulaire, et donc présente par rapport à la section triangulaire un « bombement ».

Doit-on le supprimer, au risque d’attaquer la meilleure partie de l’émail?

A mon point de vue, oui, car les avantages sont évidents. Ne pas le faire, c’est ne pas avoir une face d’appui stable dans la gorge du gabarit de finition, ou simplement dans les encoches de dégrossissage.

C’est, d’autre part, tricher avec le profil réel. Il me paraît donc utile de «gratter » la face de l’écorce, sinon en totalité, du moins suffisamment pour rattraper une partie du bombement et avoir une bonne base d’appui.

Il n’est pas nécessaire que cette opération intervienne avant le dégrossissage, ni qu’elle soit complète: dès lors qu’une bonne face d’appui est obtenue, on ne doit pas oublier que la taille définitive se fait sur les angles qui délimitent cette face de l’écorce.

Il n’est donc utile d’aplatir ce bombement que sur ce qui correspond à la largeur de la face une fois le brin taillé.

Le croquis montre, pris dans le tronc, le premier triangle obtenu après dégrossissage tel qu’il s’intègre au tronc de bambou. A l’intérieur de ce triangle ABC on voit un exemple du triangle final a b c, qui montre qu’après obtention des ébauches triangulaires, il n’est pas indispensable d’abattre d’aplanir en totalité le bombement qui apparaît entre B et C.

D’autre part, ce grattage s’attaque d’abord à la cuticule amorphe qui recouvre l’émail dur du bambou, et cet émail n’est que très peu attaqué. Je pratique ce grattage à l’aide de la lame plate, réalisée à partir d’un outil à tronçonner pour tour à métaux, dont il est question plus loin.

Les ébauches triangulaires

Après le dégrossissage, les baguettes sont devenues des ébauches triangulaires qui vont passer au four à tremper.

De l'utilité de la trempe

Le principe en est simple: les ébauches triangulaires sont amenées à une température telle que ce qu’elles pouvaient encore contenir comme sève ou comme humidité est expulsé. Il se produit une très faible réduction de volume et de poids, avec un accroissement de la dureté et un changement de couleur: la bambou devient plus sombre, tirant vers la couleur « pain brûlé ». Toutefois il ne faut pas exagérer la durée de la trempe en vue d’obtenir une plus belle couleur: il y a une température à atteindre.., et à ne pas dépasser. Une trempe trop forte, et votre élément sera "cuit" le bambou n’aura plus d’élasticité et sera très cassant. Une bonne trempe s’effectue entre 180 et 210°.

La trempe du bambou requiert de la part de l’amateur un matériel qu’il devra construire, avec beaucoup de soin quant à l’isolation thermique. Je ne décris ici que quatre modèles de four, mais je pense que beaucoup d’améliorations restent encore à faire dans ce domaine précis.

Il ne me semble pas que l’exercice qui consiste en un flammage du tronc, et qui lui donne un très bel aspect « pain brûlé », doive être considéré autrement que comme une carbonisation superficielle, de répartition fort inégale. Le problème de la répartition de la chaleur est d’ailleurs la pierre d’achoppement de presque tous les systèmes; nous aurons l’occasion d’y revenir.

Si l’on excepte les professionnels qui disposent d’étuves capables d’accueillir plusieurs dizaines d’ébauches à l’intérieur d’un four construit en briques réfractaires, l’amateur a trois modèles possibles : le tube, le four fixe et le four à mandrin rotatif.

Note 2006: : je n’utilise plus le four à mandrin rotatif.

Le "tube" de Serge Bodeau

Monsieur Bodeau, de Bordeaux, membre du Club Français du Refendu, a résolu d’une manière très simple mais sûre les problèmes de répartition de la chaleur et de stabilité de température.

Description et principe

Une résistance rubanée est enroulée autour d’un tube de cuivre. Deux rupteurs thermiques assurent la stabilité de température à l’intérieur du tube.

Les ébauches triangulaires assemblées et ligaturées vont être introduites, 10 centimètres par 10 centimètres toutes les deux minutes, dans le tube où elles reposent sur un berceau en grillage, ou un demi-tube de cuivre

Illustration: Le four de Serge Bodeau. De gauche à droite : les thermocouples, le tube, le système de régulation

L’avantage de ce système est que, quelle que soit la répartition de température à l’intérieur du tube, le bambou passera par tous ses points, et sera trempé également partout.

L’amélioration possible serait de pouvoir faire tourner les ébauches triangulaires à l’intérieur du tube; il est assez simple de leur faire effectuer une rotation d’un sixième de tour à chaque avancée de 10 cm.

Illustration: Le four prêt à fonctionner

Le four de Garrison

La température de trempe se situe pour Garrison autour de 176,60 (350°Fahrenheit), mais les ébauches triangulaires assemblées sont introduites dans le four lorsque la température de celui-ci est stabilisée à 190° car l’ouverture fait descendre cette température au voisinage de celle souhaitée.

Les ébauches sont tournées sur l’autre face au bout d’un certain laps de temps, puis sorties et rentrées à nouveau dans l’autre sens. Les ébauches de scions, plus fines, sont sorties les premières, suivies des éléments de milieu dans le cas des cannes en trois brins.

D’après les tables de durée de trempe de Garrison, il s’écoule de 6’30 à 8’30 selon la longueur et donc la grosseur des ébauches, entre l’introduction des brins et la sortie du dernier.

Dans l’ensemble, je trouve ce procédé bien spartiate et sujet à des accidents, car tout se joue dans un faible laps de temps.

Le four de Garrison était chauffé par une rampe à gaz, qui est un procédé ayant pour avantage d’être plus facilement modulable en température que les résistances électriques, sauf si l’on dispose de thermocouples et de rupteurs à impulsions

Illustration: Schéma de principe du four de Garrison

Le tube

C ‘EST le procédé le plus simple, et le plus facile à mettre en oeuvre: les brins sont installés dans un tube fermé (un trou est toutefois pratiqué à une extrémité) et le tube est chauffé au chalumeau jusqu'à ce qu’une décharge gazeuse s’échappe par le petit trou. C’est assez spectaculaire, et peut-être suffisant.

Les bambous inégalement trempés occasionnent des déboires car les qualités mécaniques y sont inégalement réparties, et j’ai déjà vu un scion prendre une pliure (on dit : prendre un set) lors d’un combat avec un gros poisson. Ce scion étant parfaitement à la cote de son profil, l’accident ne pouvait provenir que d’un défaut de trempe .

ASheS- Pilier

- Messages : 343

Date d'inscription : 01/09/2008

Re: Fabrication de cannes en bambou refendu

Re: Fabrication de cannes en bambou refendu

Les gabarits: constructions et réglages

Les ébauches triangulaires ont la même section d’un bout à l’autre, et la taille définitive a pour but de les amener au profil que l’on souhaite obtenir. On aura alors six brins qui, assemblés et collés, formeront l’élément définitif de section hexagonale, talon ou scion.

Pour passer de l’ébauche au brin taillé, on se sert de gabarits métalliques réglables, dits: gabarits de finition

Les gabarits de finition

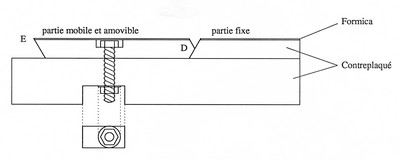

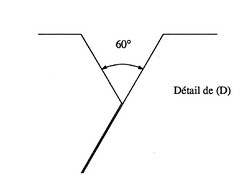

Ce sont des réglettes métalliques solidarisées par des entretoises et qu’un système de vis permet de rapprocher ou d’écarter à volonté. Sur le bord intérieur de chaque réglette est pratiqué un chanfrein à 30° par rapport à la face verticale de la réglette. Les deux chanfreins vis-à-vis forment une gorge qui délimite un triangle pointe en bas et dont le sommet, fictif, se trouve entre les réglettes.

Le triangle, formé par les bords du chanfrein au niveau des bords supérieurs des réglettes et le sommet fictif du triangle, est un triangle équilatéral.

Il va de soi que la taille du triangle que l’on obtiendrait en serrant complètement les réglettes doit toujours être inférieure à la section de triangle que l’on veut obtenir une fois le brin taillé, afin de ménager une plage de réglage capable de répondre à toute sorte de profils, et un espace par où la sciure peut s’échapper (taille à la lime).

Pour tailler un brin destiné à un talon de canne, un chanfrein de profondeur égale d’un bout à l’autre du gabarit (chanfrein régulier) est suffisant pour que le brin trouve une surface d’appui correcte et soit donc bien calé dans le gabarit.

En effet un chanfrein de gabarit ne peut avoir de profondeur supérieure (ni même égale) à la plus petite épaisseur du brin à tailler. Pour un brin de talon ce n’est pas grave car la conicité d’un talon n’est pas très élevée. Mais pour un gabarit de scion, le problème est autre: l’épaisseur d’un brin de scion est souvent inférieure au millimètre en pointe. Or une telle valeur de profondeur du chanfrein est trop faible pour garantir une bonne assise à un brin de scion là où il est nettement plus épais (près de la liaison scion/talon) : le brin risque de flotter .

La première réponse à un tel problème est d’avoir deux gabarits pour le seul scion : un pour la base du scion (chanfrein assez profond, gabarit de 110 centimètres de long) et l’autre pour la tête de scion (très petit chanfrein, gabarit de 60-70 centimètres de long).

Daniel Brémond m’avait procuré ces deux gabarits, et nous les avons utilisés sans problème; il suffit de ménager une zone de recoupement de 10 centimètres ayant les mêmes réglages sur les deux gabarits.

Il est toutefois plus simple d’avoir un gabarit de scion dans lequel la profondeur de chanfrein est dégressive d’un bout à l’autre.

A priori un seul gabarit, chanfreiné des deux côtés, suffit pour tailler une canne complète. Mais l’obligation de devoir régler aux valeurs du talon, puis du scion, fait que l’on préfère toujours avoir deux gabarits, chanfreinés néanmoins de chaque côté : chaque côté a des valeurs différentes de profondeur, mais le réglage d’un côté, celui ayant le chanfrein le plus faible, ménage de l’autre une « approche » du profil définitif par le côté ayant la profondeur la plus importante.

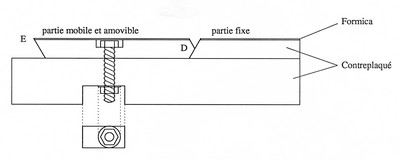

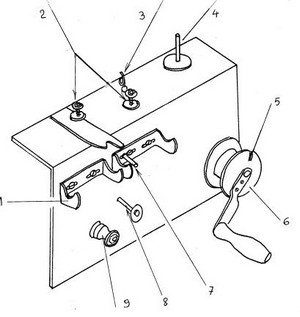

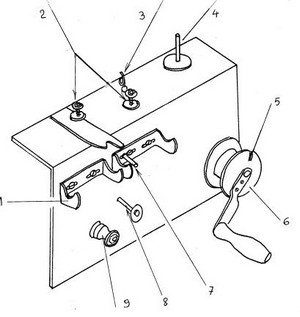

La construction du gabarit

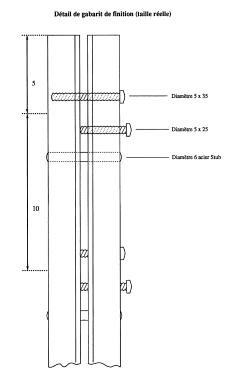

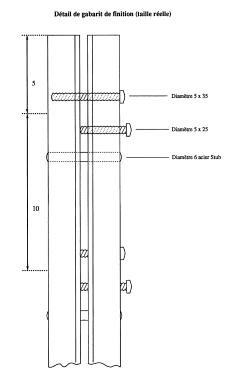

On part de règles en acier étiré de 1,50 mètre de long, et de section 20 x 20 millimètres.

Tous les 10 centimètres, une entretoise solidarise les réglettes, une vis sert à les rapprocher et une autre à les écarter. Le premier groupe entretoise/vis est situé à 5 centimètres du bout de gabarit, le second à 15 centimètres, le troisième à 25, etc.

On a ainsi quinze groupes de réglage, ce qui est très suffisant pour les cannes de longueur habituelle (90 à130 centimètres pour chaque élément). Il est possible d’imaginer des gabarits plus longs ou plus courts, mais pratique 1,50 mètre répond à tous les cas de figure.

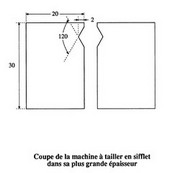

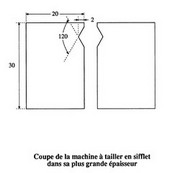

Le croquis donne les valeurs de perçage. La procédure est là suivante :

* après pointage des futurs trous, préparer ceux-ci à l’aide d’une mèche à centrer diamètre 6 ou 8, percer un premier trou diamètre 5,8 puis l’amener au diamètre 6 à l’aide d’un alésoir.

* Introduire la première entretoise diamètre 6 en acier STUB. Durant toute l’opération de perçage, les deux barres superposées devront être parfaitement serrées dans un étau

* percer de la même façon tous les trous diamètre 6,

* percer à 4,2 millimètres les trous destinés aux vis de serrage 5 x 35,

* désappairer les barres (il est utile de mettre un repère pour le remontage),

* percer à 4,2 les trous pour vis de 5 x 25,

* agrandir à 5,1 ou 5,2 les trous situés à côté des précédents, sur la même barre, afin de laisser la future vis de serrage 5 x 35 libre de circulation,

* faire les filetages (trois passages de tarauds),

* remonter le gabarit. Il faut fréquemment faire surfacer les gabarits car les barres utilisées sont souvent légèrement trapézoïdales

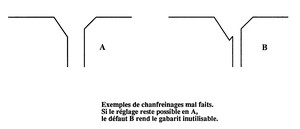

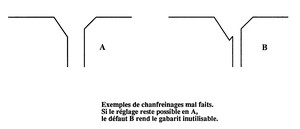

La taille du chamfrein

Il existe des machines de haute précision pour fraiser les chanfreins, mais outre qu’elles ont rarement un débattement (course du chariot) suffisant pour fraiser 1,50 mètre d’un seul tenant, on se heurte à un problème difficilement contournable : les machines vont être précises, mais sur du métal qui n’est jamais vraiment droit, sans parler du problème de la dégressivité du chanfrein.

On se retrouve avec des valeurs de chanfrein inégales parce que les réglettes sont déportées par rapport à leur axe théorique. Pour l’utilisation (taille des brins), ce déport n’est pas gênant puisqu’il suffit d’avoir des segments de droite de 10 centimètres; mais il est capital d’avoir des chanfreins égaux.

Note 2006 : Il existe des machines de haute précision pour fraiser les chanfreins, mais outre qu’elles ont rarement un débattement (course du chariot) suffisant pour fraiser 1,50 mètre d’un seul tenant, on se heurte à un problème difficilement contournable : les machines vont être précises, mais sur du métal qui n’est jamais vraiment droit, sans parler du problème de la dégressivité du chanfrein.

On se retrouve avec des valeurs de chanfrein inégales parce que les réglettes sont déportées par rapport à leur axe théorique.

Pour l’utilisation (taille des brins), ce déport n’est pas gênant puisqu’il suffit d’avoir des segments de droite de 10 centimètres; mais il est capital d’avoir des chanfreins égaux.

Aussi, comme Daniel Brémond me l’avait conseillé, ai-je été amené à réaliser moi-même le chanfrein dans les gabarits que j’utilise.

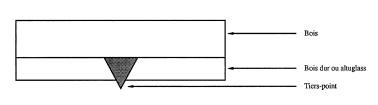

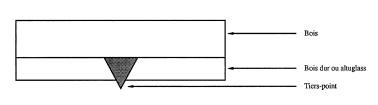

La procédure est simple mais assez longue : il s’agit de fermer plus ou moins le gabarit afin qu’un outil de taille y creuse peu à peu des gorges. On utilisera une lime triangulaire (tiers-point grain bâtard) montée sur cales. La valeur utile (dépassant de la cale) d’épaisseur de la lime doit être légèrement supérieure à la valeur maximale de profondeur que l’on veut obtenir dans la gorge triangulaire formée par les chanfreins si le gabarit est complètement refermé. De la toile émeri fine est fixée de chaque côté afin de glisser sur les règles, qu’elle finira de surfacer

Avec les vis de réglage, on ouvrira alors le gabarit à un bout de telle manière que la totalité du tiers-point s’y enfonce, en touchant les côtés du gabarit par B et C sans pouvoir bouger latéralement.

Si tout le gabarit était ouvert avec la même valeur, le tiers-point monté sur sa cale y circulerait sans pouvoir bouger latéralement, mais sans créer un chanfrein sur les côtés.

Lorsque l’outil à chanfreiner circule librement, et cela est indépendant de la taille du tiers-point, il ne crée pas de chanfrein. Donc la profondeur de celui-ci est : zéro. Dès lors que l’on commence à resserrer les règles, par exemple de 0.10 mm, on constituerait après chanfreinage si le gabarit était refermé un triangle équilatéral dont chaque face ferait 0.10 mm. La profondeur p qui correspond à cette valeur est obtenue par ce bon vieux théorème de Pythagore. Pour un resserrement du gabarit de 0.10 mm, soit 10 centièmes de millimètre : [(10/100) 2 = ((5/100) 2 + (p) 2 )] = [100 = (25 + p)] = √75 = 8,66 / 100.

En fait, je ne me soucie pas de savoir quelle est la profondeur réelle des chanfreins mais seulement de savoir quelle est ma surface d’appui sur les côtés du gabarit. Cette valeur de la surface d’appui est donnée par les valeurs de resserrement du gabarit telles qu’annoncées.

Reprenons : lorsque l’outil à chanfreiner circule librement, vous obtenez une valeur d’ouverture des règles qui servira de référence et que nous appellerons X. Elle sera mesurée avec une pige (mèche de précision). Les réglages suivants vont être obtenus en diminuant cette ouverture de référence des valeurs suivantes (en dixièmes de mm. tous les 10 cm.) : 2, 4, 6, 8, 9, 10, 11, 11, 12, 12, 13, 13, 14, 16 (pour un gabarit scion). Exemple: si ma pige de départ fait X = 5 mm, on aura comme piges de réglage des mèches de 4.8, 4.6, 4.4, 4.2, 4.1, 4, 3.9, 3.9, 3.8, 3.8, 3.7, 3.7, 3.6, 3.4. Eventuellement valeurs pour le talon : 12 13 15 16 17 18 19 20 21 22 23 24 25 26 28.

C’est donc en fermant peu à peu le gabarit aux valeurs indiquées que l’on présente à l’outil de taille des chanfreins ce qui l’attend : il devra se faire un chemin en entaillant les côtés. On taille en fait du haut vers le bas d’un profil futur (du scion vers le talon) : plus le gabarit est resserré, plus vous devez entailler, et plus le chanfrein est profond. Comme pour le surfaçage du gabarit, aidez-vous de craie sur le tiers-point et prenez garde au déport que vous pourriez introduire : on appuie toujours plus d’un côté que de l’autre.

Il est bien entendu possible d’obtenir tous les profils de chanfreins irrégulièrement dégressifs que l’on souhaite avoir.

Lorsque vous avez creusé la gorge, pensez à abattre le morfil qui s’est créé, d’autant plus important que la gorge est profonde

Le réglage des gabarits

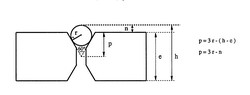

J’utilise depuis plusieurs années une jauge de profondeur, réalisée à partir d’une montre de comparateur. Il a suffi de lui fabriquer deux accessoires pour adapter cette montre, et la transformer en jauge de profondeur: d’abord une embase métallique avec une vis de réglage pour solidariser l’embase et la montre, et puis une pointe triangulaire se vissant à la place de la tête (sphérique) du comparateur.

Cette tête triangulaire, pointe d’un triangle équilatéral, n’a pas de précision de lecture suffisante si l’on ne prend pas la précaution d’en aplatir la pointe. Cela n’a rien de paradoxal, car mieux vaut faire des réglages avec une pointe raccourcie (si peu!) plutôt qu’avec une pointe obligatoirement ébréchée.

Il suffit de savoir de combien de dixièmes ou de centièmes de millimètre on l’a raccourcie, et en tenir compte dans les réglages. Un atelier de mécanique de précision bien équipé possède un système de projection vous permettant de connaître cette valeur, sinon de vous réaliser cette pointe.

Réglage d’un gabarit: la montre du comparateur, dont le cadran tourne, sera « mise à zéro » (ou à n’importe quelle valeur fixe) en posant la jauge sur une surface rigoureusement plane, par exemple une plaque de marbre ou de métal.

Le réglage avec la jauge est très simple: les valeurs données par les cotes du profil sont divisées par deux; la jauge étant mise en position sur la gorge du gabarit, on écarte ou resserre celui-ci à l’aide des vis, simplement en lisant la montre après calcul de la valeur à obtenir. Le fonctionnement en opposition des vis permet un bon blocage sur une valeur, que l’on peut obtenir avec une approximation théorique de 0,5/100ème de millimètre.

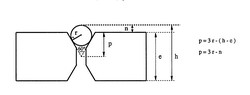

Si l’on ne dispose pas d’une jauge de profondeur, il faut effectuer le réglage avec des piges cylindriques (acier STUB ou forets de précision). La profondeur (p) que l’on souhaite obtenir sera obtenue en s’aidant de la formule suivante:

p 3 r - (h - e)

dans laquelle (r) est le rayon de la pige

(h) l’épaisseur totale (du gabarit plus la pige dans la gorge)

(e) l’épaisseur du gabarit.

Il est encore possible d’effectuer un réglage (assez approximatif à mon point de vue) en utilisant des cales d’épaisseur glissées entre les réglettes. Mais cela suppose qu’on sache à quelles valeurs de profondeur de la gorge du gabarit correspondent les cales, et cela en chaque point de réglage.

Les ébauches triangulaires ont la même section d’un bout à l’autre, et la taille définitive a pour but de les amener au profil que l’on souhaite obtenir. On aura alors six brins qui, assemblés et collés, formeront l’élément définitif de section hexagonale, talon ou scion.

Pour passer de l’ébauche au brin taillé, on se sert de gabarits métalliques réglables, dits: gabarits de finition

Les gabarits de finition

Ce sont des réglettes métalliques solidarisées par des entretoises et qu’un système de vis permet de rapprocher ou d’écarter à volonté. Sur le bord intérieur de chaque réglette est pratiqué un chanfrein à 30° par rapport à la face verticale de la réglette. Les deux chanfreins vis-à-vis forment une gorge qui délimite un triangle pointe en bas et dont le sommet, fictif, se trouve entre les réglettes.

Le triangle, formé par les bords du chanfrein au niveau des bords supérieurs des réglettes et le sommet fictif du triangle, est un triangle équilatéral.

Il va de soi que la taille du triangle que l’on obtiendrait en serrant complètement les réglettes doit toujours être inférieure à la section de triangle que l’on veut obtenir une fois le brin taillé, afin de ménager une plage de réglage capable de répondre à toute sorte de profils, et un espace par où la sciure peut s’échapper (taille à la lime).

Pour tailler un brin destiné à un talon de canne, un chanfrein de profondeur égale d’un bout à l’autre du gabarit (chanfrein régulier) est suffisant pour que le brin trouve une surface d’appui correcte et soit donc bien calé dans le gabarit.

En effet un chanfrein de gabarit ne peut avoir de profondeur supérieure (ni même égale) à la plus petite épaisseur du brin à tailler. Pour un brin de talon ce n’est pas grave car la conicité d’un talon n’est pas très élevée. Mais pour un gabarit de scion, le problème est autre: l’épaisseur d’un brin de scion est souvent inférieure au millimètre en pointe. Or une telle valeur de profondeur du chanfrein est trop faible pour garantir une bonne assise à un brin de scion là où il est nettement plus épais (près de la liaison scion/talon) : le brin risque de flotter .

La première réponse à un tel problème est d’avoir deux gabarits pour le seul scion : un pour la base du scion (chanfrein assez profond, gabarit de 110 centimètres de long) et l’autre pour la tête de scion (très petit chanfrein, gabarit de 60-70 centimètres de long).

Daniel Brémond m’avait procuré ces deux gabarits, et nous les avons utilisés sans problème; il suffit de ménager une zone de recoupement de 10 centimètres ayant les mêmes réglages sur les deux gabarits.

Il est toutefois plus simple d’avoir un gabarit de scion dans lequel la profondeur de chanfrein est dégressive d’un bout à l’autre.

A priori un seul gabarit, chanfreiné des deux côtés, suffit pour tailler une canne complète. Mais l’obligation de devoir régler aux valeurs du talon, puis du scion, fait que l’on préfère toujours avoir deux gabarits, chanfreinés néanmoins de chaque côté : chaque côté a des valeurs différentes de profondeur, mais le réglage d’un côté, celui ayant le chanfrein le plus faible, ménage de l’autre une « approche » du profil définitif par le côté ayant la profondeur la plus importante.

La construction du gabarit

On part de règles en acier étiré de 1,50 mètre de long, et de section 20 x 20 millimètres.

Tous les 10 centimètres, une entretoise solidarise les réglettes, une vis sert à les rapprocher et une autre à les écarter. Le premier groupe entretoise/vis est situé à 5 centimètres du bout de gabarit, le second à 15 centimètres, le troisième à 25, etc.

On a ainsi quinze groupes de réglage, ce qui est très suffisant pour les cannes de longueur habituelle (90 à130 centimètres pour chaque élément). Il est possible d’imaginer des gabarits plus longs ou plus courts, mais pratique 1,50 mètre répond à tous les cas de figure.

Le croquis donne les valeurs de perçage. La procédure est là suivante :

* après pointage des futurs trous, préparer ceux-ci à l’aide d’une mèche à centrer diamètre 6 ou 8, percer un premier trou diamètre 5,8 puis l’amener au diamètre 6 à l’aide d’un alésoir.

* Introduire la première entretoise diamètre 6 en acier STUB. Durant toute l’opération de perçage, les deux barres superposées devront être parfaitement serrées dans un étau

* percer de la même façon tous les trous diamètre 6,

* percer à 4,2 millimètres les trous destinés aux vis de serrage 5 x 35,

* désappairer les barres (il est utile de mettre un repère pour le remontage),

* percer à 4,2 les trous pour vis de 5 x 25,

* agrandir à 5,1 ou 5,2 les trous situés à côté des précédents, sur la même barre, afin de laisser la future vis de serrage 5 x 35 libre de circulation,

* faire les filetages (trois passages de tarauds),

* remonter le gabarit. Il faut fréquemment faire surfacer les gabarits car les barres utilisées sont souvent légèrement trapézoïdales

La taille du chamfrein

Il existe des machines de haute précision pour fraiser les chanfreins, mais outre qu’elles ont rarement un débattement (course du chariot) suffisant pour fraiser 1,50 mètre d’un seul tenant, on se heurte à un problème difficilement contournable : les machines vont être précises, mais sur du métal qui n’est jamais vraiment droit, sans parler du problème de la dégressivité du chanfrein.

On se retrouve avec des valeurs de chanfrein inégales parce que les réglettes sont déportées par rapport à leur axe théorique. Pour l’utilisation (taille des brins), ce déport n’est pas gênant puisqu’il suffit d’avoir des segments de droite de 10 centimètres; mais il est capital d’avoir des chanfreins égaux.

Note 2006 : Il existe des machines de haute précision pour fraiser les chanfreins, mais outre qu’elles ont rarement un débattement (course du chariot) suffisant pour fraiser 1,50 mètre d’un seul tenant, on se heurte à un problème difficilement contournable : les machines vont être précises, mais sur du métal qui n’est jamais vraiment droit, sans parler du problème de la dégressivité du chanfrein.

On se retrouve avec des valeurs de chanfrein inégales parce que les réglettes sont déportées par rapport à leur axe théorique.

Pour l’utilisation (taille des brins), ce déport n’est pas gênant puisqu’il suffit d’avoir des segments de droite de 10 centimètres; mais il est capital d’avoir des chanfreins égaux.

Aussi, comme Daniel Brémond me l’avait conseillé, ai-je été amené à réaliser moi-même le chanfrein dans les gabarits que j’utilise.

La procédure est simple mais assez longue : il s’agit de fermer plus ou moins le gabarit afin qu’un outil de taille y creuse peu à peu des gorges. On utilisera une lime triangulaire (tiers-point grain bâtard) montée sur cales. La valeur utile (dépassant de la cale) d’épaisseur de la lime doit être légèrement supérieure à la valeur maximale de profondeur que l’on veut obtenir dans la gorge triangulaire formée par les chanfreins si le gabarit est complètement refermé. De la toile émeri fine est fixée de chaque côté afin de glisser sur les règles, qu’elle finira de surfacer

Avec les vis de réglage, on ouvrira alors le gabarit à un bout de telle manière que la totalité du tiers-point s’y enfonce, en touchant les côtés du gabarit par B et C sans pouvoir bouger latéralement.

Si tout le gabarit était ouvert avec la même valeur, le tiers-point monté sur sa cale y circulerait sans pouvoir bouger latéralement, mais sans créer un chanfrein sur les côtés.

Lorsque l’outil à chanfreiner circule librement, et cela est indépendant de la taille du tiers-point, il ne crée pas de chanfrein. Donc la profondeur de celui-ci est : zéro. Dès lors que l’on commence à resserrer les règles, par exemple de 0.10 mm, on constituerait après chanfreinage si le gabarit était refermé un triangle équilatéral dont chaque face ferait 0.10 mm. La profondeur p qui correspond à cette valeur est obtenue par ce bon vieux théorème de Pythagore. Pour un resserrement du gabarit de 0.10 mm, soit 10 centièmes de millimètre : [(10/100) 2 = ((5/100) 2 + (p) 2 )] = [100 = (25 + p)] = √75 = 8,66 / 100.

En fait, je ne me soucie pas de savoir quelle est la profondeur réelle des chanfreins mais seulement de savoir quelle est ma surface d’appui sur les côtés du gabarit. Cette valeur de la surface d’appui est donnée par les valeurs de resserrement du gabarit telles qu’annoncées.

Reprenons : lorsque l’outil à chanfreiner circule librement, vous obtenez une valeur d’ouverture des règles qui servira de référence et que nous appellerons X. Elle sera mesurée avec une pige (mèche de précision). Les réglages suivants vont être obtenus en diminuant cette ouverture de référence des valeurs suivantes (en dixièmes de mm. tous les 10 cm.) : 2, 4, 6, 8, 9, 10, 11, 11, 12, 12, 13, 13, 14, 16 (pour un gabarit scion). Exemple: si ma pige de départ fait X = 5 mm, on aura comme piges de réglage des mèches de 4.8, 4.6, 4.4, 4.2, 4.1, 4, 3.9, 3.9, 3.8, 3.8, 3.7, 3.7, 3.6, 3.4. Eventuellement valeurs pour le talon : 12 13 15 16 17 18 19 20 21 22 23 24 25 26 28.

C’est donc en fermant peu à peu le gabarit aux valeurs indiquées que l’on présente à l’outil de taille des chanfreins ce qui l’attend : il devra se faire un chemin en entaillant les côtés. On taille en fait du haut vers le bas d’un profil futur (du scion vers le talon) : plus le gabarit est resserré, plus vous devez entailler, et plus le chanfrein est profond. Comme pour le surfaçage du gabarit, aidez-vous de craie sur le tiers-point et prenez garde au déport que vous pourriez introduire : on appuie toujours plus d’un côté que de l’autre.

Il est bien entendu possible d’obtenir tous les profils de chanfreins irrégulièrement dégressifs que l’on souhaite avoir.

Lorsque vous avez creusé la gorge, pensez à abattre le morfil qui s’est créé, d’autant plus important que la gorge est profonde

Le réglage des gabarits

J’utilise depuis plusieurs années une jauge de profondeur, réalisée à partir d’une montre de comparateur. Il a suffi de lui fabriquer deux accessoires pour adapter cette montre, et la transformer en jauge de profondeur: d’abord une embase métallique avec une vis de réglage pour solidariser l’embase et la montre, et puis une pointe triangulaire se vissant à la place de la tête (sphérique) du comparateur.

Cette tête triangulaire, pointe d’un triangle équilatéral, n’a pas de précision de lecture suffisante si l’on ne prend pas la précaution d’en aplatir la pointe. Cela n’a rien de paradoxal, car mieux vaut faire des réglages avec une pointe raccourcie (si peu!) plutôt qu’avec une pointe obligatoirement ébréchée.

Il suffit de savoir de combien de dixièmes ou de centièmes de millimètre on l’a raccourcie, et en tenir compte dans les réglages. Un atelier de mécanique de précision bien équipé possède un système de projection vous permettant de connaître cette valeur, sinon de vous réaliser cette pointe.

Réglage d’un gabarit: la montre du comparateur, dont le cadran tourne, sera « mise à zéro » (ou à n’importe quelle valeur fixe) en posant la jauge sur une surface rigoureusement plane, par exemple une plaque de marbre ou de métal.

Le réglage avec la jauge est très simple: les valeurs données par les cotes du profil sont divisées par deux; la jauge étant mise en position sur la gorge du gabarit, on écarte ou resserre celui-ci à l’aide des vis, simplement en lisant la montre après calcul de la valeur à obtenir. Le fonctionnement en opposition des vis permet un bon blocage sur une valeur, que l’on peut obtenir avec une approximation théorique de 0,5/100ème de millimètre.

Si l’on ne dispose pas d’une jauge de profondeur, il faut effectuer le réglage avec des piges cylindriques (acier STUB ou forets de précision). La profondeur (p) que l’on souhaite obtenir sera obtenue en s’aidant de la formule suivante:

p 3 r - (h - e)

dans laquelle (r) est le rayon de la pige

(h) l’épaisseur totale (du gabarit plus la pige dans la gorge)

(e) l’épaisseur du gabarit.

Il est encore possible d’effectuer un réglage (assez approximatif à mon point de vue) en utilisant des cales d’épaisseur glissées entre les réglettes. Mais cela suppose qu’on sache à quelles valeurs de profondeur de la gorge du gabarit correspondent les cales, et cela en chaque point de réglage.

ASheS- Pilier

- Messages : 343

Date d'inscription : 01/09/2008

Re: Fabrication de cannes en bambou refendu

Re: Fabrication de cannes en bambou refendu

La taille: rabot, lime et racloir

Après avoir utilisé de façon exclusive l’un ou l’autre des procédés de taille, je suis finalement arrivé à poser le problème non plus en terme de choix, mais de complémentarité.

Le rabot

Il a pour lui d’être, apparemment, l’outil qui permet d’aller le plus vite, mais il ne permet pas, à mon point de vue, une finition assez précise. En effet le brin de bambou n’est pas maintenu suffisamment au fond de la gorge du gabarit, et on court sans cesse le risque que, le brin se soulevant au passage du rabot, on dépasse la valeur du profil. Si un tel accident arrive, il n’y a pas d’autre solution que de faire avancer le brin « vers le haut » jusqu’à ce que le « trop raboté » affleure. Mais cela implique que le brin soit nettement plus long que nécessaire d’une part, et de l’autre qu’on fasse de même pour tous les brins, afin de respecter le tierçage.

D’autre part, la taille au rabot présuppose que ce dernier soit constamment affûté. En ce qui concerne ce problème précis, et dans la mesure où je ne maîtrise pas bien son utilisation, j’ai pris l’habitude d’affûter seulement le centre de la lame, les deux côtés étant arrondis.

Quoi qu’il en soit, je n’utilise plus le rabot que pour le dégrossissage et l’approche du profil.

La lime

Une lime à métaux, demi-douce, convient parfaitement. Il est toutefois utile de vérifier sa rectitude horizontale au moment de l’achat. Au bout de cette lime est ligaturée une cale en bois de l’épaisseur exacte du gabarit: ainsi la lime travaille bien à l’horizontale et ne risque pas d’attaquer le gabarit.

Quoique la taille à la lime soit plus longue (relativement) que la taille au rabot, elle a pour elle plusieurs avantages. En premier lieu, la pression exercée sur la lime fait que le brin est bien maintenu au fond de la gorge du gabarit, ce qui est important au niveau du respect de la cote du profil.

En second lieu, entaillant transversalement les fibres du bambou, elle permet d’attaquer en des points très précis, par exemple au niveau des noeuds, lesquels sont toujours plus difficiles à attaquer au rabot, qui, en venant buter sur le noeud, a tendance à soulever le brin et à surcreuser juste devant le noeud.

A cet égard, la lime est le meilleur outil pour la taille au niveau des noeuds. C’est aussi celui avec lequel on ne court pas le risque de voir le brin glisser à l’intérieur de la gorge.

La taille à la lime a toutefois un défaut, qui apparaît surtout lorsqu’il y a beaucoup de bambou à enlever: le "porte-à-faux" important provoque des arrachements de fibres.

Ce n’est pas gênant quand il s’agit de la pointe opposée à l’écorce, mais c’est épouvantable quand cela se produit du côté de l’écorce.

Le pire, c’est qu’on ne le voit pas toujours, et seule la colle le révèle par un trait plus sombre. Mais c’est trop tard: le brin fait partie de l’élément collé. Aussi est-il toujours utile de contrôler un brin en l’installant, après taille, à nouveau dans la gorge du gabarit, mais avec la face de l’écorce au-dessus. On voit alors apparaître nettement d’éventuels défauts.

Le racloir

Le terme « racloir » n’est sans doute pas parfaitement approprié, car tous ceux qui travaillent le bois savent que le terme de racloir recouvre un type d’outil précis; mais je n’en vois pas d’autre, d’autant que les outils dont il est question plus loin partent du même principe, mais ne possèdent pas de « morfil »

J’utilise deux genres de racloirs: le premier est un outil de tournage sur métaux, lame mince servant à tronçonner. J’en possède en acier rapide et en carbure plein. Ils me servent à affiner après une première approche à la lime. Le second racloir est fabriqué à partir d’une lime tiers-point complètement surfacée afin d’obtenir un outil de profil conique et de section triangulaire, très coupant. Il m’est indispensable pour la finition complète, en particulier celle des brins de futures têtes de scion.

Note 2006 : je ne l’utilise plus

La lame d’outil à tronçonner donne un véritable copeau de bois. L’avantage est dans la finesse et la précision d’une telle finition, à condition toutefois de bien maintenir le brin en fond de gorge, afin de ne pas tomber dans le défaut inhérent à la taille au rabot (risque de dépassement de la cote du profil).

Pour les pointes de scion très fines (épaisseurs de brin de l’ordre de 0,6 à 1 millimètre) on veillera à ne pas risquer de casser le brin en forçant sur l’angle d’attaque du racloir

La technique de taille

Je procède de la façon suivante: l'ébauche triangulaire est installée, avancée de 20 centimètres seulement dans le gabarit, et fixée au talon du gabarit par un serre-joint, avec une cale de bois pour protéger l' ébauche.

Une fois cette opération terminée, l'ébauche est avancée de 10 centimètres après avoir été retournée, et on recommence sur 30 centimètres cette fois et ainsi de suite jusqu'à ce que le brin arrive à l'endroit où s'achève le réglage en tête du gabarit.

De retournement en retournement, en enlevant des quantités égales de chaque côté du brin qu'on taille, on s'approche de la valeur définitive en respectant tout le fil du bois.

J’ai pris l’habitude de caler le brin (dans la partie qui n’est pas tenue par le serre-joint) à l’aide de vieux aimants récupérés sur des haut-parleurs. La partie de l’ébauche qui était restée sous le serre-joint lors de la première approche sera taillée en dernier, généralement à la lime afin qu’il n’y ait pas le moindre risque que l’ensemble du brin "navigue" dans la gorge du gabarit.

Comme je taille toujours des brins plus longs que nécessaire, cette partie est destinée à être coupée après collage, et la précision n’y est pas très importante.

Nota : Je règle mes gabarits au delà de la valeur minimale de la tête de scion, prolongeant fictivement, de 5 à 10 centimètres selon les cas, le profil. Sans entrer dans les détails, je dirai que c’est plus pratique pour le collage des brins, au niveau des risques de rupture lorsqu’ils passent à la machine à ligaturer.

Que faire des "ratés"?

Dans la grande majorité des cas, un brin n’est pas bon parce que, par accident (arrachement des fibres le plus souvent) il est descendu en dessous de sa cote.

Si l’on peut décaler l’ensemble des brins vers le haut (en supprimant x centimètres en pointe), on peut rattraper. Sinon, il est souhaitable d’avoir un brin de réserve pris dans le même tronc. Canne après canne, on accumule ainsi des brins plus ou moins dépareillés.

Je les utilise, après réappairage brin par brin, pour faire des cannes en trois brins. Le raccourcissement est toujours suffisant pour qu’on puisse retailler. Le problème ne se pose, bien entendu, que pour les brins de scion, puisqu’il est toujours possible de transformer un brin de talon raté en brin de scion (mais il faut prendre les six, dans ce cas).

La densité des fibres du tronc de bambou

Si l’on examine un tronc de bambou, on constate que plus on s’approche du centre du tronc, moins la densité des fibres est élevée et, par conséquent, la dureté du bambou.

On peut donc imaginer de n’enlever au bambou que ses fibres "faibles" en ne gardant que les plus "fortes".

En fait, je ne crois pas que cet argument soit la justification de l’opération.

Car où commencent les fibres "moins dures"? Lorsqu’il y a moins d’un millimètre d’épaisseur de brin (tête de scion), on est sûr d’avoir déjà taillé dans le "vif"; et 20 centimètres plus bas, là où commence le creusement on est sûr encore que celui-ci se fait dans la partie dure de la fibre.

Ce n’est d’ailleurs pas important, car ce qui reste est largement suffisant, et les cannes ainsi conçues ne sont pas plus fragiles que les autres. Elles sont seulement plus difficiles à coller.

L’argument le plus important en faveur du creusement des brins est celui de l’allègement. Et pourtant ce gain de poids n’est pas significatif en apparence:15-17 grammes pour un talon de 125 centimètres, 5 à 6 pour un scion de même longueur.

En réalité, la masse dont on allège un élément n’a d’importance que par rapport à l’endroit d’où on l’enlève, et ces 5-6 grammes du scion "pèsent" plus lourd que les 15 grammes du talon.

La justification de l’allégement

Le plus gros défaut du bambou, sa " tare originelle", c’est sa masse.

Trop lourd, trop lourd, c’est la clameur de la "vox populi" halieutique. Vox populi, mais non "vox dei" Car la masse d’une canne, c’est ce qu’elle pèse sur la balance.

Son poids, c’est ce qu’on ressent dans la main quand on s’en sert, et je connais bien des cannes en fibre qui sont à cet égard plus "lourdes", avec une masse moindre, que certaines refendues, peu nombreuses il est vrai.

Toutefois il n’y a pas que l’action d’une canne pour créer la sensation de poids ou de légèreté ; sa masse réelle n’y est pas étrangère non plus.

Mais dans cette masse, il y a aussi les anneaux (surtout l’anneau de tête quand la canne est active), les ligatures souvent trop longues, le vernis, la poignée, etc.

Quant à la virole pour les cannes en refendu, elle représente à elle seule entre le dixième et le huitième de la masse totale (cannes en refendu creux). On verra plus loin comment alléger au maximum ces accessoires d’habillage.

Mais l’élément de bambou peut l’être lui-même par creusement avant collage. L’idée n’en est pas neuve, et divers artisans, en particulier Winston aux USA, s’y sont déjà essayés.

En France, Pezon et Michel, avec J.-M. Dubos, ont conçu des prototypes creux. Toutes ces cannes creuses ont le même défaut: les contraintes de fabrication font que le creusement est réalisé d’un bout à l’autre de l’élément, retrouvant dans le bambou le plus abominable des défauts inhérents aux fibres creuses: l’ovalisation.

Même avec une section externe hexagonale qui freine le phénomène, celui-ci existe ayant comme corollaire une grande fragilisation de l’élément, et un amollissement de la canne. Et pourtant, l’allègement est très utile: il permet de gagner de 15 à 20 grammes sur une canne brute.

Alors que faire? Tout simplement ne pas creuser d’un bout à l’autre, mais réaliser des alvéoles courts.

C’est Daniel Brémond qui a eu cette idée vers 1978. L’avantage est double: allègement d’une part, et de l’autre une plus grande rigidité de l’élément final ; chacun sait bien qu’un tube, s’il ne s’ovalise pas, est plus rigide qu’une barre.

Le creusement des brins

Le procédé de creusement

Les brins taillés sont disposés côte à côte, face de l’écorce en bas, sur des adhésifs (trois ou quatre) disposés en travers: ruban adhésif de carrossier par exemple.

Des plaquettes de bois recouvertes de mousse pour protéger le bambou sont disposées avec des serre-joints que l’on déplace au fur et à mesure du creusement et qui bloquent les brins de part et d’autre de l’endroit que l’on creuse.

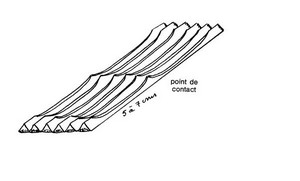

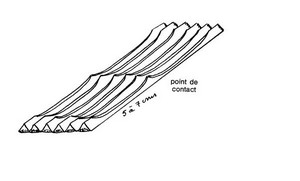

Comme on ne creuse pas à hauteur des noeuds, les distances entre ceux-ci sont divisées de telle façon qu’on ait de alvéoles de 5 à 6 centimètres, avec des points de contact de 2 millimètres à la base, où le bambou n’est pas entaillé.

Par exemple: trois alvéoles de 6 centimètres avec deux points de contact, entre deux noeuds distants de 18 centimètres.

Au niveau des noeuds, la partie non entaillée fait 1,5 à 2 centimètres à la base.

Il faut bien calculer l’emplacement de départ et de fin des parties alvéolées. Selon le mode d’assemblage (virole, sifflet ou tenon), on ménagera des parties pleines.

De même, je ne commence pas les alvéoles à moins de 5 centimètres de la sortie de la poignée, et ne creuse pas au niveau de celle-ci, ne serait-ce que parce que le bambou y est fréquemment remplacé par une fibre de verre ou de carbone.

Il est utile de disposer de chaque côté des brins des cales (plaques de métal) ayant l’épaisseur que l’on souhaite laisser sur le brin. Cette épaisseur varie de 1,5 à moins de 1 millimètre, et s’arrête à environ 25 centimètres de la tête de scion, avec des alvéoles de plus en plus courts.

Pour la taille, j’utilise d’abord un tranchet de luthier (un tranchet de cordonnier fait l’affaire) pour enlever un copeau de bois, puis je termine à la lime ou au racloir.

Il faudra veiller à bien dégager la poudre de bambou et les esquilles de bois que le creusement peut avoir laissés entre les brins, afin que ces copeaux ne se retrouvent pas au moment du collage. Les brins sont maintenant prêts à être encollés et assemblés

Après avoir utilisé de façon exclusive l’un ou l’autre des procédés de taille, je suis finalement arrivé à poser le problème non plus en terme de choix, mais de complémentarité.

Le rabot

Il a pour lui d’être, apparemment, l’outil qui permet d’aller le plus vite, mais il ne permet pas, à mon point de vue, une finition assez précise. En effet le brin de bambou n’est pas maintenu suffisamment au fond de la gorge du gabarit, et on court sans cesse le risque que, le brin se soulevant au passage du rabot, on dépasse la valeur du profil. Si un tel accident arrive, il n’y a pas d’autre solution que de faire avancer le brin « vers le haut » jusqu’à ce que le « trop raboté » affleure. Mais cela implique que le brin soit nettement plus long que nécessaire d’une part, et de l’autre qu’on fasse de même pour tous les brins, afin de respecter le tierçage.